La inyección de aluminio se ha consolidado como uno de los procesos más utilizados en la fabricación de componentes para sectores como la automoción, la aeronáutica o la electrónica. Su capacidad para producir piezas de forma rápida y con una buena precisión la convierte en una opción clave en entornos industriales donde la eficiencia es prioritaria.

En Fundiciones Humanes, trabajamos con este proceso para ofrecer soluciones que se adaptan a las necesidades de cada cliente y a las exigencias de los distintos sectores. En este artículo exploramos cómo funciona la inyección de aluminio, revisamos los procesos de fundición más habituales y analizamos qué ventajas ofrece frente a estas alternativas.

¿Qué es la inyección de aluminio?

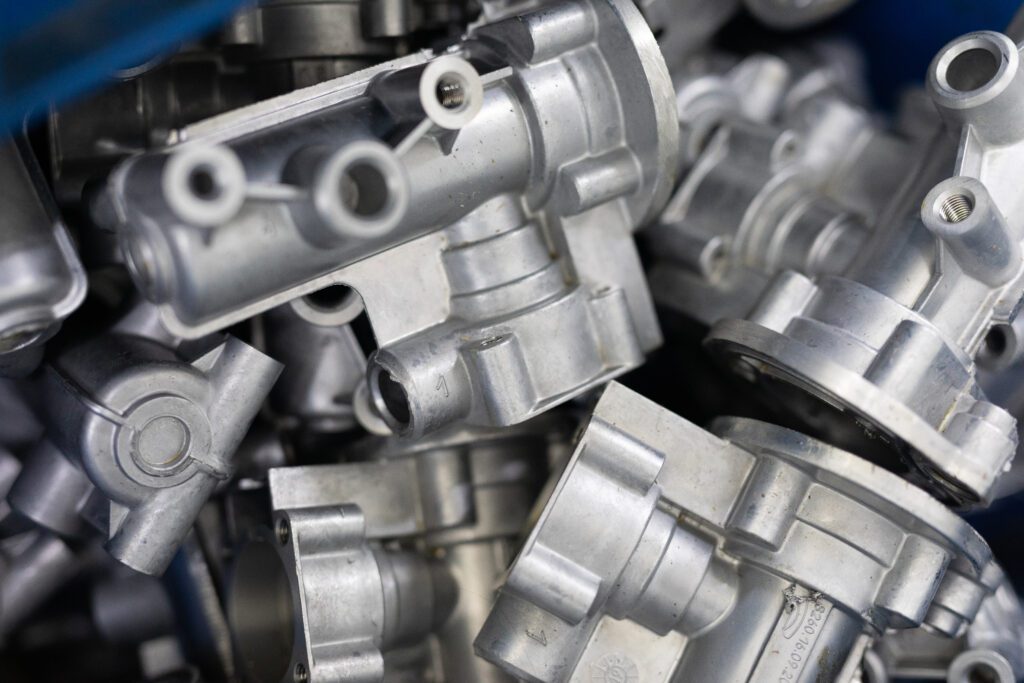

La inyección de aluminio es un proceso de fabricación mediante el cual se introduce aluminio fundido a alta presión en un molde metálico para obtener piezas con formas precisas y acabados de gran calidad. Este método, también conocido como fundición a presión, destaca por su capacidad de producir componentes con geometrías complejas en tiempos reducidos y con un alto grado de repetibilidad.

Durante el proceso, el aluminio líquido se inyecta en el molde a través de una máquina especializada que garantiza la presión necesaria para que el material llene todos los detalles del molde antes de solidificarse. Esto permite obtener piezas con superficies lisas y tolerancias dimensionales ajustadas, reduciendo la necesidad de mecanizado posterior.

La inyección de aluminio es especialmente utilizada en sectores como la automoción, la aeronáutica o la electrónica, donde se requieren componentes ligeros, resistentes y fabricados en grandes series. Además, gracias a la posibilidad de utilizar aleaciones especiales, se pueden mejorar las propiedades mecánicas y la resistencia a la corrosión de las piezas.

Procesos de fundición alternativos más comunes

Existen diferentes métodos de fundición. A continuación, se describen algunos de los procesos más comunes y sus principales características:

Fundición en arena

La fundición en arena es un proceso tradicional en el que se vierte metal fundido en un molde de arena compactada. Este método permite fabricar piezas de distintos tamaños y formas, utilizando moldes desechables que se elaboran para cada pieza. Es común en la producción de componentes con geometrías menos detalladas o en series limitadas.

Fundición por gravedad

En este proceso, el metal líquido se vierte en un molde permanente, generalmente de acero o hierro, y fluye por gravedad para rellenar la cavidad. Es una técnica empleada para producir piezas con ciertas dimensiones y geometrías, sin necesidad de aplicar presión externa durante el llenado. Sin embargo, la ausencia de presión puede limitar la complejidad de las formas y el nivel de detalle alcanzable.

Fundición centrífuga

La fundición centrífuga consiste en hacer girar el molde mientras se vierte el metal fundido, de manera que la fuerza centrífuga distribuye el material de forma uniforme a lo largo de las paredes del molde. Es un método muy eficaz para fabricar componentes de forma cilíndrica o tubular. Sin embargo, cuando se trata de piezas con geometrías más variadas o detalles internos complejos, este proceso puede presentar ciertas limitaciones.

Ventajas de la inyección de aluminio

La inyección de aluminio es un proceso que destaca por su capacidad para fabricar piezas metálicas con características específicas que otros métodos de fundición no siempre pueden igualar. Gracias a su tecnología y a las condiciones en las que se realiza, ofrece una serie de ventajas clave:

- Alta precisión dimensional y calidad superficial: La inyección de aluminio permite obtener piezas con tolerancias muy ajustadas y superficies lisas directamente desde el molde. Esto reduce la necesidad de mecanizados posteriores y facilita la producción de componentes con un buen acabado.

- Producción en serie eficiente: Este proceso está especialmente diseñado para la fabricación de grandes volúmenes de piezas de forma rápida y uniforme. A diferencia de métodos como la fundición en arena, donde cada molde debe realizarse de nuevo, en la inyección se utilizan moldes metálicos permanentes que soportan muchas más inyecciones consecutivas.

- Geometrías complejas con buena definición: La presión con la que el aluminio fundido entra en el molde permite reproducir geometrías más elaboradas y conseguir una definición adecuada en las formas. Esto lo hace apto para piezas con cierto nivel de complejidad estructural.

- Reducción de peso sin perder resistencia: La posibilidad de diseñar paredes más delgadas, sin comprometer la solidez de la pieza, permite fabricar componentes más ligeros. Esta característica es muy valorada en sectores como la automoción y la aeronáutica, donde la eficiencia y el peso son factores determinantes.

¿Buscas un proveedor de confianza para piezas fabricadas por inyección de aluminio? En Fundiciones Humanes combinamos experiencia y tecnología para ofrecerte componentes de máxima calidad a medida. ¡No dudes en contactarnos!